一、数字化与智能化技术深度融合

- 工业互联网平台

通过部署物联网(IoT)设备、传感器及边缘计算技术,实现设备状态实时监控与数据采集,构建生产全流程的数字孪生模型。例如,某制造业企业引入MES(制造执行系统)后,设备利用率提升20%,故障时间缩短50%。 - AI驱动的智能决策

利用机器学习算分析历史生产数据,优化排产计划与供应链调度。例如,预测性维护可减少非计划停机,AI质检能降低人工误判率至1%以下。

二、精益化管理与流程再造

- 值流分析(VSM)

识别生产环节中的浪费(如等待、加工),通过ECRS(取消、合并、重排、简化)原则重构流程。某汽车零部件企业通过VSM优化后,生产周期从15天压缩至9天。 - 标准化与自动化

制定SOP(标准作业程序),结合RPA(机器程自动化)处理重复性任务,如报表生成或物料调度,释放人力投入高附加值工作。

三、制造与可持续发展

- 能源与资源效率提升

引入节能设备(如变频电机)和余热回收系统,推动清洁能源替代。某化工企业通过光伏发电覆盖30%能耗,年减排二氧化碳1.2万吨。 - 循环经济模式

设计可拆卸、可回收的产品结构,建立废料再利用体系。例如,电子行业可通过贵金属提炼技术将废旧电路板资源化。

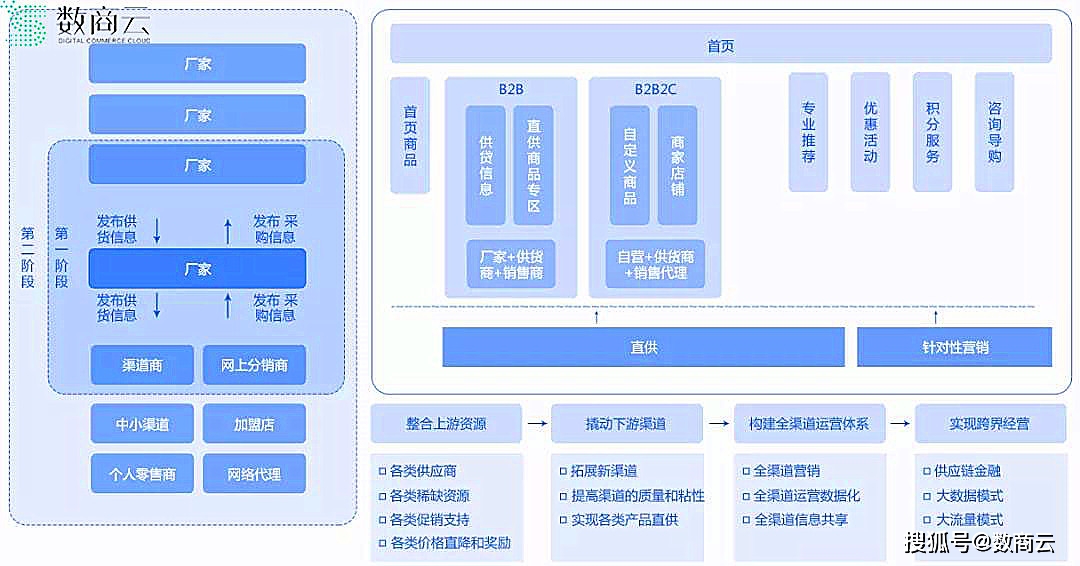

四、供应链协同与韧性化

- 数字化供应链

整合供应商、物流与库存数据,实现需求动态预测与JIT(准时制)配送。某快消品通过技术追溯原料来源,将供应链透明度提升至90%。 - 多源化与本地化策略

建立备用供应商池,缩短关键物料运输半径。期间,某医疗设备企业通过本地化采购将交付周期稳定在7天内。

五、组织能力与人才梯队

- 跨职能敏捷团队

打破部门壁垒,组建包含生产、IT、研发的“铁三角”小组,快速技术迭代与市场变化。 - 技能升级计划

开展数字化工具(如PLC编程、数据分析)培训,设立技能认证体系,配套激励机制。某企业通过“工匠学院”培养内部技术骨干200余人,支撑自动化产线改造。

生产运营转型需以目标为导向,结合企业实际分阶段落地。初期可选取试点产线验证技术可行性,后期通过标准化实现全局优化。同时,需建立动态评估机制,定期迭代升级方,确保转型与市场趋势同步。

随着市场竞争日益激烈与技术迭代加速,传统生产运营模式面临效率瓶颈、成本压力及可持续发展需求等多重挑战。企业需通过系统性转型提升心竞争力,实现从放管理向精益化、数字化、化的跨越。以下是基于行业实践提炼的关键转型路径与实施方。

生产运营转型提升方

相关问答

文章来源:

用户投稿

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。